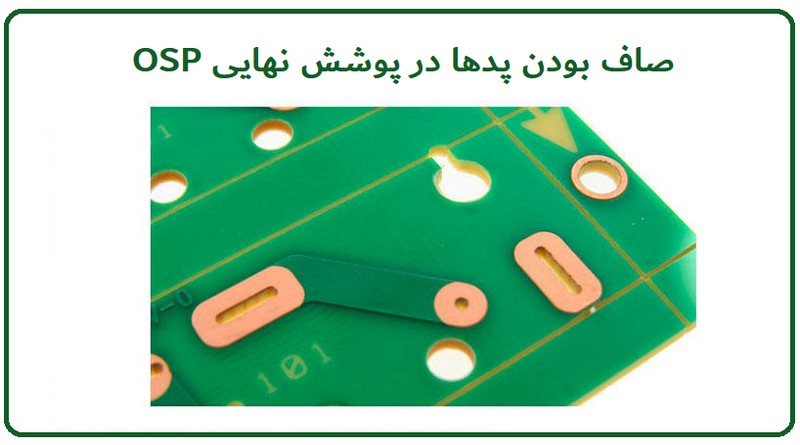

فرآیند اجرای پوشش نهایی برد مدار چاپی در تولید برد الکترونیکی، در افزایش قابلیت اطمینان و ماندگاری PCB حیاتی است. مجموعههای PCB امروزی عمدتاً از قطعات SMT تشکیل شدهاند که در آن صاف بودن پد، یک نکته قابل توجه است. پوشش نهایی، ماندگاری برد مدار چاپی را افزایش میدهد. انواع مختلفی از پوششهای نهایی وجود دارند، که در این مقاله مورد بررسی قرار میگیرند.

آنچه در این مقاله میخوانید

- 1 پوشش نهایی برد مدار چاپی چیست؟

- 2 انواع پوشش نهایی برد مدار چاپی

- 3 پوشش نهایی تراز کردن سولدر با هوای داغ (HASL) (Hot air solder leveling)

- 4 پوشش نهایی قلع غوطه ور (ImSn)

- 5 پوشش نهایی نقره غوطه ور Immersion silver (ImAg)

- 6 پوشش نهایی OSP (organic solderability preservative)

- 7 پوشش نهایی نیکل الکترولس طلای غوطهور (ENIG)

پوشش نهایی برد مدار چاپی چیست؟

همه کسانی که در صنعت برد مدار چاپی (PCB) مشغول به کار هستند، میدانند که پی سی بی ها دارای خطوط مسی روی سطح خود هستند. اگر مس بدون محافظت رها شود، اکسید شده و خراب میشود و برد را غیرقابل استفاده میکند. برای جلوگیری از اکسید شدن مس، کل سطح برد مدار چاپی بجز پدها و وایاها، با چاپ سبز (سولدر ماسک) پوشیده میشود. اما برای محافظت از پدها و وایاها در برابر اکسیداسیون باید چکار کنیم؟ اینجاست که پوشش نهایی (Surface Finish) به کار می آید.

پرداخت سطح (پوشش نهایی) یک رابط مهم بین قطعه و PCB را تشکیل میدهد. پوشش نهایی دو عملکرد اساسی دارد:

- محافظت از مسی که با چاپ سبز پوشیده نشده

- ایجاد یک سطح قابل لحیم کاری برای مونتاژ قطعات به برد مدار چاپی

انواع پوشش نهایی برد مدار چاپی

در طول طراحی PCB (آگر با آن آشنا نیستید، میتوانید با دوره آلتیوم دیزاینر به تکامل برسید ! )، توجه قابل توجهی به چیدمان PCB و مشخصات متریال میشود، که ممکن است شامل زیرلایه، و هسته برای استک آپ لایه های برد باشد. با این حال، گزینه های زیاد پوشش نهایی برد مدار چاپی اغلب مورد توجه کافی قرار نمیگیرد. در عوض از پیش فرض نرم افزار استفاده میشود. در صورتیکه پرداخت سطح (یا همان پوشش نهایی برد مدار چاپی) یکی از ملاحظات بسیار مهم است که با محافظت از ترکهای مسی و تقویت اتصالات لحیم کاری، بر مونتاژ PCB و قابلیت اطمینان برد تأثیر می گذارد.

وقتی بچه بودم، پایان تابستان هم غم انگیز بود و هم شاد. غم انگیز بود زیرا به این معنی بود که زمان باشکوه بازی و تفریح به پایان می رسید و خوشحال کننده بود چون به این معنی بود که من می خواهم چند دست لباس جدید تهیه کنم. ملاک من برای انتخاب لباس این بود که آیا در آنها زیبا به نظر می رسیدم یا نه. از طرف دیگر، مادرم بیشتر به این فکر می کرد که چگونه از من در برابر آب و هوا محافظت می کند، در مقابل استرسی که قرار است به آنها وارد کنم و البته هزینه آنها چقدر است.

یک طراح PCB باید بیشتر شبیه مادر من باشد تا تصمیم بگیرد از چه نوع پوشش نهایی برد مدار چاپی استفاده کند. همانطور که وظیفه اصلی لباس محافظت از شما در برابر محیط است، روکش های PCB نیز برای محافظت از برد در برابر آسیب های خارجی در نظر گرفته شدهاند. بدون این محافظت، برد ممکن است طعمه اکسیداسیون یا آلودگی شود.

اگرچه انتخاب های شما به اندازه خرید لباس نیست، اما گزینه های مختلفی برای انتخاب وجود دارد. بیایید انواع پوشش های سطح PCB و مزایا و معایب هر یک را بررسی کنیم و ببینیم چه زمانی باید کدام نوع را انتخاب کنیم.

پوشش نهایی تراز کردن سولدر با هوای داغ (HASL) (Hot air solder leveling)

فرآیند HASL شامل غوطه ور کردن بردها در یک وان مذاب از آلیاژ قلع/سرب و سپس حذف لحیم اضافی با استفاده از هوای داغی است که در سراسر سطح برد دمیده میشود. یکی از مزایای ناخواسته فرآیند HASL این است که PCB را در معرض دمای تا 265 درجه سانتیگراد قرار می دهد که به این ترتیب هر گونه مشکل بالقوه لایه برداری را قبل از اتصال قطعات گران قیمت به برد شناسایی میکند.

HASL زمانی بیشترین روش پوشش نهایی را به خود اختصاص داده بود اما بدلیل اینکه از سرب در این روش استفاده میشود در حال حاضر سعی میشود از روشهای دیگر استفاده کنند. به عنوان جایگزینی برای HASL، چندین سال است که پوششهای جایگزین دیگری بصورت فرآیندهای الکترولیتی یا فرآیند غوطهوری وجود دارند.

مزایای HASL

- کم هزینه

- به طور گسترده در دسترس است

- قابل اجرای مجدد

- ماندگاری عالی

معایب HASL

- سطوح ناهموار که برای Fine Pitch خوب نیست

- حاوی سرب (HASL)

- شوک حرارتی

- پل لحیم کاری

پوشش نهایی قلع غوطه ور (ImSn)

طبق IPC، انجمن اتصال صنعت الکترونیک، قلع غوطه ور (ISn) یک پوشش فلزی است که توسط یک واکنش شیمیایی، رسوب شده و مستقیماً روی فلز پایه برد، یعنی مس اعمال می شود. ISn از مس زیرین خود در برابر اکسیداسیون -در طول عمر مفید خودش- محافظت می کند.

با این حال مس و قلع تمایل زیادی به یکدیگر دارند. انتشار یک فلز به فلز دیگر به طور اجتنابناپذیری اتفاق میافتد و مستقیماً بر ماندگاری رسوب و عملکرد پوشش نهایی تأثیر میگذارد. موضوع بعدی اثرات منفی رشد whisker قلع است که به خوبی در مقالات مرتبط با صنعت و موضوعات چندین مقاله منتشر شده، توضیح داده شده است.

مزایای پوشش نهایی قلع غوطه ور

- سطح صاف

- بدون سرب

- قابل اجرای مجدد

معایب پوشش نهایی قلع غوطه ور

- در حمل و نقل براحتی آسیب پذیر است.

- این فرآیند از ماده سرطان زا (تیوریا) استفاده می کند.

- قلع هنگام مونتاژ نهایی می تواند خورده شود.

- اثرات منفی رشد whisker قلع

- برای چندین فرآیند مونتاژ Reflow، خوب نیست.

- اندازه گیری ضخامت مشکل است.

پوشش نهایی نقره غوطه ور Immersion silver (ImAg)

نقره غوطه ور، یک پوشش شیمیایی غیرالکترولیتی است که با غوطهور کردن PCB ، مس در یونهای نقره اعمال میشود. این روش یک روکش خوب برای بردهای مدار چاپی با محافظ EMI است. متوسط ضخامت سطح نقره 5-18 میکرواینچ است.

با توجه به نگرانی های زیست محیطی مدرن مانند RoHS (محدودیت مواد خطرناک) و WEE، نقره غوطه ور از نظر زیست محیطی بهتر از HASL و ENIG است. همچنین به دلیل هزینه کمتر آن نسبت به ENIG محبوب تر است.

مزایای پوشش نهایی نقره غوطه ور

- یکنواخت تر از HASL اعمال می شود.

- از نظر محیطی بهتر از ENIG و HASL می باشد.

- ماندگاری آن برابر با HASL است.

- مقرون به صرفه تر از ENIG است.

معایب پوشش نهایی نقره غوطه ور

- باید در روزی که PCB از انبار خارج می شود لحیم شود.

- با استفاده نادرست به راحتی کدر می شود.

- به دلیل عدم وجود لایه نیکل در زیر آن، دوام کمتری نسبت به ENIG دارد.

پوشش نهایی OSP (organic solderability preservative)

پوشش نهایی OSP (محافظت کننده لحیم آلی)، با اعمال یک لایه محافظ بسیار نازک از مواد آلی بر روی مس، سطح مس را از اکسیداسیون محافظت می کند. این فرایند از یک ترکیب آلی مبتنی بر آب استفاده می کند که به طور انتخابی به مس می چسبد و یک لایه آلی فلزی ایجاد می کند که از مس قبل از لحیم کاری محافظت می کند.

مزایای پوشش نهایی OSP

- سطح صاف

- بدون سرب

- فرآیند ساده

- قابل اجرای مجدد

- مقرون به صرفه

معایب پوشش نهایی OSP

- راهی برای اندازه گیری ضخامت وجود ندارد.

- برای PTH (سوراخهای آبکاری شده) خوب نیست.

- ماندگاری کوتاه

- می تواند باعث مشکلات ICT شود.

- مس در مونتاژ نهایی آشکار می شود.

- حساس به دست زدن

پوشش نهایی نیکل الکترولس طلای غوطهور (ENIG)

پوشش نهایی (ENIG (Electroless Nickel Immersion Gold یک پوشش فلزی دو لایه از 2-8 میکرون طلا بر روی 120-240 میکرون نیکل می باشد. نیکل مانعی در برابر مس است و سطحی است که قطعات در واقع به آن لحیم می شوند. طلا از نیکل محافظت می کند و همچنین مقاومت تماسی پایینی را که برای رسوبات نازک طلا لازم است را فراهم می کند. ENIG در حال حاضر به دلیل رشد و اجرای مقررات RoHs، مسلماً بیشترین استفاده را در صنعت PCB دارد.

مزایای پوشش نهایی ENIG

- سطح صاف

- بدون سرب

- مناسب برای PTH (سوراخهای آبکاری شده)

- ماندگاری طولانی

معایب پوشش نهایی ENIG

- گران

- قابل اجرای مجدد نیست

- پد سیاه / نیکل سیاه

- فرآیند پیچیده

این محتوا ادامه دارد…

با عرض سلام و خسته نباشید

بسیار متشکرم از این همه اطلاعات مفید و کاربردی خیلی خوب و عالی بودن ممنونم

درود بر شما مانا باشید