قطعات BGA بطور گسترده ای در محصولات مدرن مانند موبایل، رایانههای شخصی و دستگاههای ارتباطی مختلف استفاده میشوند. دستگاه های الکترونیکی به دلیل پیشرفت در تکنولوژی VLSI از نظر کاهش ابعاد و پیچیدگی در حال افزایش هستند. نیاز به ورودی / خروجی رابط بیشتر (I/O) و دستگاههای با اندازه های کوچکتر افزایش یافته است و این نیاز را میتوان با پکیج BGA (Ball Grid Array) برآورده کرد. آیسی های BGA معمولا با بیش از 500 IO (ورودی / خروجی) وجود دارند. آی سی BGA با داشتن ابعاد کوچکتر به کاهش اندازه بردها کمک میکند، در نتیجه امکان طراحی و ساخت محصولات فشرده تر را فراهم میکند.

آنچه در این مقاله میخوانید

پکیج BGA چیست؟

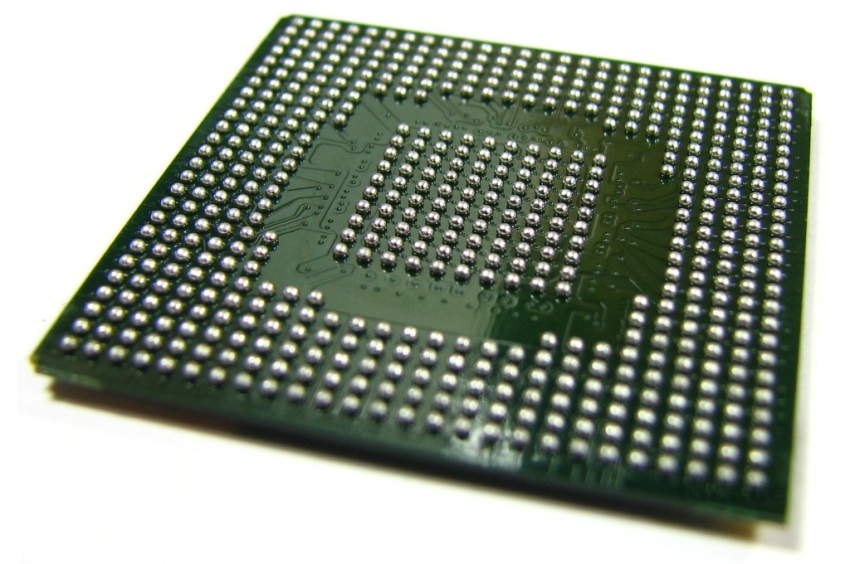

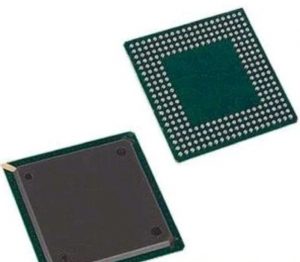

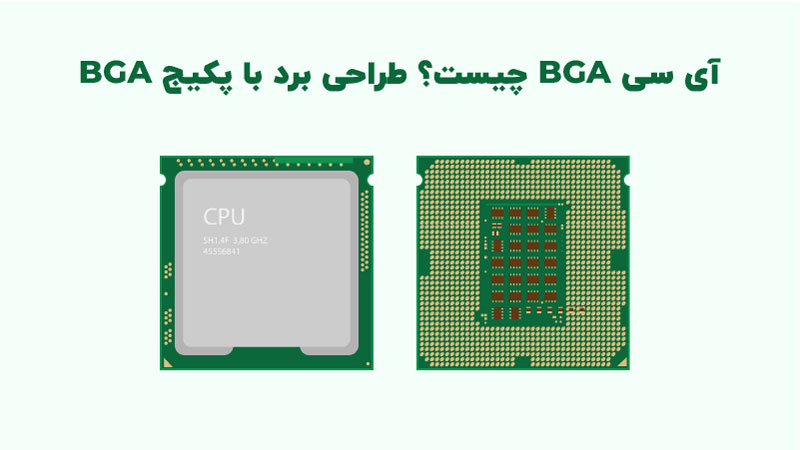

پکیج BGA یک مدار مجتمع نصب سطحی با آرایههای توپی است که هیچ پینی در اطراف بدنه آن وجود ندارد. این پکیج SMD از مجموعهای از کرههای فلزی استفاده میکند که به نام توپهای لحیم برای اتصال به PCB (برد مدار چاپی) ساختهشدهاند. این گلولههای لحیمکاری در زیر قطعه چسبانده میشوند.

پکیج BGA میتواند اتصالات IO بیشتری را در مقایسه با سایر پکیجها ارائه دهد. اتصالات در آی سی های BGA بهطور متوسط کوتاهتر از اتصالات قطعات دیگر مانند آی سی های DIP هستند؛ بنابراین منجر به عملکرد بهتر در سرعتهای بالا میشود.

آی سی های BGA بیشتر برای ریزپردازندهها یا حافظههای فلش استفاده میشوند. این قطعات پینهای اتصال بیشتری را نسبت به سایر قطعات SMD ارائه میدهند. توپهای لحیمکاری در زیر این آی سی ها وجود دارند. این توپهای لحیم در حین لحیمکاری ذوب میشوند و بین PCB و قطعه BGA ارتباط برقرار میکنند.

فاصله های رایج بین توپ های لحیم زیر آی سی های BGA امروزی عبارتاند از:

- 1.27 mm

- 1.00 mm

- 0.80 mm

- 0.50 mm

تاریخچه مختصری در مورد آی سی BGA

از زمان معرفی آی سی BGA در اواخر دهه 1980، یکی از محبوبترین پکیجها برای رفع این نیاز، آرایه شبکه ای توپی (BGA: Ball Grid Array) بوده است. پس از معرفی آنها، آی سی های BGA بهعنوان یک گام مهم در فناوری پکیج قطعات، به سرعت تبدیل به سرفصل خبرها شد. آیسی های BGA چگالی اتصال بالاتری را نسبت به PGA های درون سوراخی و QFP های نصب سطحی ارائه می دهد. محبوبیت آی سی BGA از آن زمان روز به روز افزایش یافته است و به پکیج پیشفرض مدارهای مجتمع با تعداد پین بالا مانند ریزپردازندهها و آی سی های حافظه تبدیلشده است.بیایید نگاهی عمیقتر به این موضوع بیندازیم و در مورد برخی از توصیههای طراحی PCB برای آیسی BGA بحث کنیم.

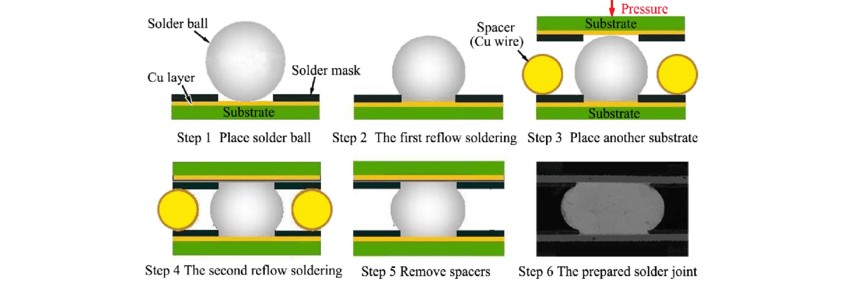

پکیج آرایه شبکهای توپی (BGA)، مدارهای مجتمع پیچیده را در خود جای میدهند؛ بدون داشتن پینهایی که در قطعات THD از طریق سوراخ و در قطعات SMD روی سطح برد نصب میشوند. این پکیج بجای پین، دارای پدهایی است که بهطور مساوی در زیر بدنه ی آی سی پخششدهاند. هر یک از این پدها دارای یک گوی لحیمکاری کوچک است که به آن چسبیده است و در طول فرآیند Reflow ، لحیمکاری و بر روی PCB ذوب شده و سپس جامد میشود.

پدهای آی سی BGA با توجه بهاندازه و تعداد پینهای قطعه در گامهایی از 1.5 تا 0.5 میلیمتر از همدیگر فاصلهدارند. قطر توپهای لحیمکاری بین 0.75 تا 0.3 میلیمتر است.

با افزایش تعداد پینها در آیسیهای پیچیده، پکیجهای استاندارد SMD که قبل از آیسی های BGA استفاده میشد، کمتر مطلوب شدند. این پکیج های سنتی با پینهایی که در اطراف بدنه شان وجود دارد، برای پشتیبانی از تعداد پین بیشتر که فضای زیادی را روی برد مدار چاپی اشغال میکند، باید ابعادشان افزایش مییافت؛ و با افزایش ابعاد پکیج ها، مشکلات تولیدی شروع میشد. اما با تغییر به پکیج آیسی BGA بسیاری از این مشکلات حل شد. برخی از مشکلات خاص که حل شد عبارت بودند از:

1- اندازه آی سی

بهجای استفاده از محیط قطعه برای قرار گرفتن پینها، پینهای یک آیسی BGA بهطور یکنواخت در زیر بدنه پخش میشوند. این امر امکان اندازههای پکیج کوچکتر قطعه را برای همان تعداد پین در مقایسه با قطعات سنتی Dip یا QFP فراهم میکند.

2- عملکرد آی سی

با قرار گرفتن پینها در زیر آی سی BGA، سیمهای داخلی که die را به پینها متصل میکنند، بسیار کوتاهتر از پکیج های DIP یا QFP هستند. این اتصالاتِ کوتاهتر، اندوکتانس و مقاومت را کاهش میدهند و درنتیجه عملکرد قطعه بهتر میشود.

3- مقاومت حرارتی آی سی

سیمهای کوتاهتر آیسی های BGA مقاومت حرارتی را نیز کاهش میدهند. این امر اجازه میدهد تا گرمای تولیدشده توسط قطعه بهطور یکنواخت بر روی برد پخش شود و به خنک شدن قطعه کمک کند.

4- ساخت آی سی

عدم وجود پینهای سوراخدار DIP یا پینهای نصب سطحی SMD، باعث میشود مشکلات حمل و نقل یک آیسی BGA بسیار کمتر از سایر پکیج ها باشد. گلولههای لحیمکاری آی سی BGA نیز در طول فرایند لحیمکاری Reflow به سهولت فرآیند ساخت کمک میکنند.

5- قابلیت اطمینان آی سی

پکیج آی سی BGA مشکلات قابلیت اطمینان تولید پکیج های DIP و QFP با تعداد پین بالا را حل میکند. پکیج های DIP , QFP با داشتن عرض و فواصل پین کوچک، میتوانند در حین مونتاژ بهراحتی پل لحیمکاری بین پین ایجاد کنند. با این حال، استفاده از آی سی BGA مشکلاتی را نیز به همراه دارد. بهعنوان مثال، با نصب آیسی های BGA بر روی برد مدار چاپی، بازرسی چشمی اتصالات لحیمکاری شده، بدون تجهیزات اشعه ایکس یا سایر ابزارهای پیشرفته اسکن عملا غیرممکن است؛ اما میتوان بر این مشکلات غلبه کرد و مزایای استفاده از پکیج آیسی های BGA بسیار بیشتر از عیب آنها می باشد. در مرحله بعد، ما به برخی از ملاحظات که باید در هنگام قرار دادن آیسی BGA در طرح PCB توجه داشته باشیم، نگاه خواهیم کرد.

نکات مهم طراحی PCB با آیسی های BGA

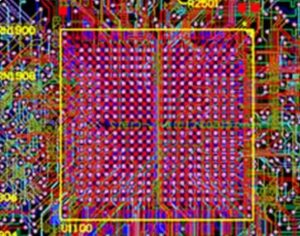

قبل از طراحی برد مدار چاپی، باید دستورالعملهای سازنده را حتماً به دقت دنبال کنید. این دستورالعملها فواصل پدها، قطر توپ لحیمکاری و … را مشخص میکنند. سایر جزئیات فنی مانند نوع Via یا عرض ترک و کلیرنس بسته به نوع طراحی مشخص می شوند. یکی از نکات مهمی که طراحان PCB باید رعایت کنند، طراحی صحیح فوت پرینت قطعات BGA است. به این دلیل که پس از لحیمکاری قطعه BGA، یافتن مشکلات اتصال کوتاه بسیار دشوار است. همچنین بررسی و رفع اینگونه مشکلات هزینه بالایی دارد. از این رو باید برای طراحی فوت پرینت دقت کافی صورت گیرد.

طراحی فوت پرینت و استراتژی مسیر کشی (Routing) به گام توپهای آیسی BGA بستگی دارد. با وجود چند صد پین اتصال، تعداد پینهای «قابل مسیرکشی» در هر لایه محدود است. پینهای داخلی قطعات BGA را فقط میتوان از طریق یک Via وصل کرد و به لایه دیگر هدایت کرد.

اگر گام (pitch) کوچک است و مسیرکشی بین پدهای لحیمکاری ضروری است، فناوری via-in-pad توصیه میشود: در این روش via ها مستقیماً بر روی پدهای لحیمکاری قطعات BGA قرار میگیرند.

برخی از توصیههای اولیه در طراحی PCB آی سی BGA

همانطور که قطعات الکترونیکی در تواناییهای خود در حال رشد هستند، اندازه آنها نیز همزمان کاهش مییابد؛ و درنتیجه نیاز است که در طراحی PCB مربوط به این قطعات کوچکتر، دقت فراوانی داشته باشید. برخی از نکات عبارتند از:

- آی سی BGA را با جزئیات بیشتری بررسی کنید.

- توصیههای کارخانه سازنده برای طراحی PCB آی سی BGA را مطالعه کنید.

- نحوه کار با ابزارهای طراحی PCB برای کار با آیسی BGA را یاد بگیرید.

نکات Routing برای اتصالات آیسی های BGA

اولین مرحله در روتینگ (مسیرکشی-Routing) آی سی BGA هیچ ربطی به روتینگ ندارد! بلکه همهچیز در مورد تعیین تعداد لایههایی است که برای مسیرکشی نیاز دارید. برای آی سی های BGA با تعداد توپ بالا، تعداد لایهها میتواند زیاد و ضخامت لایه میتواند بسیار کوچک شود تا تعداد موردنیاز trace با امپدانس کنترلشده را پشتیبانی کند.

تعداد لایههای سیگنال موردنیاز برای طراحی PCB آیسی BGA

خوشبختانه، یک فرآیند ساده وجود دارد که میتوانید از آن برای تخمین تعداد لایههای سیگنال موردنیاز آیسی های BGA استفاده کنید. این فرمول به این دلیل استفاده میشود که هر لایه میتواند 2 ردیف trace را پشتیبانی کند. این فرمول از سه مرحله زیر تشکیل شده است:

- تعداد ردیفهای سیگنال در فوت پرینت بزرگترین آیسی BGA روی برد مدار چاپی را بشمارید.

- این عدد را بر 2 تقسیم کنید تا تعداد کل ردیفهایی مسیر کشی را به دست آورید.

- تعداد ردیفهای بهدستآمده را بر 2 تقسیم کنید تا تعداد لایههای سیگنال موردنیاز برای پشتیبانی از ردیفهای سیگنال آی سی BGA را به دست آورید.

نکات مهم چیدمان PCB برای آی سی BGA

هرچه آی سی BGA پیچیدهتر باشد، باید از قبل برنامهریزی کنید تا هر پین را با موفقیت به نت مرتبط خود هدایت کنید. آی سی های BGA با تعداد پین بالا با پدهای 0.5 میلیمتری به برنامهریزی دقیقی برای طراحی مسیرکشی نیاز دارند. قبل از اینکه به مسیرکشی trace ها بپردازید، لازم است بهخوبی در مورد محل آیسی های BGA فکر کنید.

مثل همیشه، ابتدا چیدمان را با قطعات ثابت مانند کانکتورها، سوئیچها و سایر قطعات IO شروع کنید. همچنین باید ملاحظات حرارتی برد را در نظر داشته باشید تا مطمئن شوید که آی سی BGA در هنگام کار، جریان هوای موردنیاز برای خنک ماندن را دارد یا خیر. پردازنده و تراشههای حافظه باید بهاندازه کافی به کانکتورهای خارج از برد نزدیک باشند تا مجبور نباشند مسیرهای طولانی را بر روی برد طی کنند. در عین حال، باید فضای کافی برای همه قسمتهای سیگنالی هم فراهم کنید تا trace آنها بیش از حد طولانی نشود.

همانطور که چیدمان را انجام می دهید، به یاد داشته باشید که برای مسیرکشی، فضای کافی در اطراف آی سی های BGA در نظر بگیرید. این قطعات تعداد زیادی خازن Bypass مرتبط با خوددارند و باید مستقیماً در کنار پینهایی که به آنها متصل هستند قرار گیرند. نکته دیگری که باید به خاطر داشته باشید این است که علاوه بر در نظر گرفتن یکپارچگی سیگنال، باید یکپارچگی توان را نیز بهخوبی طراحی کنید. یعنی باید منابع تغذیه مختلف را در نزدیکی مناطقی قرار دهید که تغذیهشان را تأمین میکنند بدون اینکه مدار تغذیه ها با مدارهای دیجیتال حساس آیسی BGA تداخل داشته باشد. با چیدمان قطعات به بهینهترین شکل، زمان شروع مسیرکشی نتهای آی سی BGA فرا رسیده است!

نحوه مونتاژ آی سی BGA به PCB

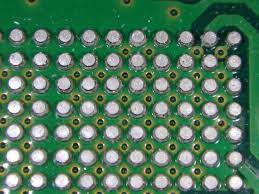

در فرآیند مونتاژ، قطعات BGA توسط پروسه Reflow به برد لحیم میشوند. در طی این فرآیند، گلولههای لحیم در کوره Reflow ذوب میشوند.

اقدامات مهم مونتاژ آی سی های SMD با پکیج BGA

حرارت کافی باید اعمال شود تا اطمینان حاصل کنید که تمام توپهای زیر آی سی، بهاندازه کافی برای هر اتصال لحیمکاری آی سی BGA ذوب میشوند تا یک پیوند قوی ایجاد شود. کشش سطحی گلولههای مذاب به نگهداشتن پکیج BGA در جای خود، روی PCB کمک میکند تا زمانی که لحیمکاری سرد شود.

یک فرآیند لحیمکاری با دمای مطلوب برای جلوگیری از اتصال کوتاه شدن توپهای لحیمکاری به یکدیگر ضروری است. ترکیب آلیاژ لحیم و دمای لحیمکاری دقیقا بهگونهای انتخاب میشود که لحیم کاملاً ذوب نشود بلکه نیمه مایع بماند و به هر توپ اجازه دهد از همسایگان خود جدا بماند.

این محتوا ادامه دارد…

هیچ دیدگاهی نوشته نشده است.