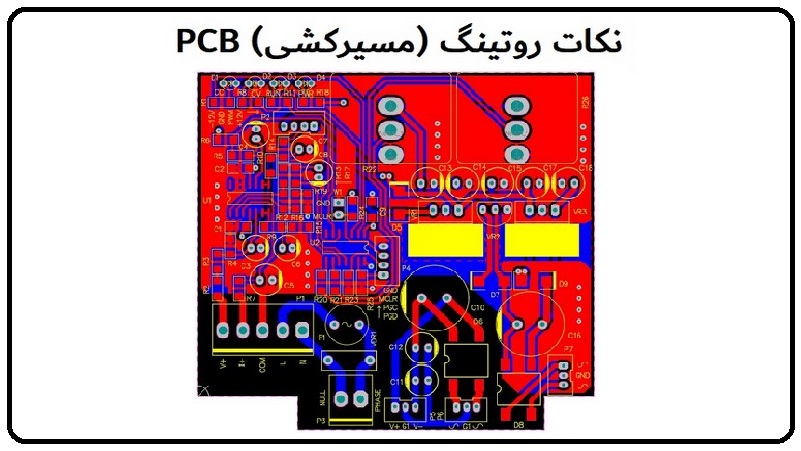

طراحی PCB شامل 90% چیدمان قطعات و 10٪ مسیرکشی (روتینگ) است. محل قرارگیری قطعات است که در نهایت تصمیم میگیرد طول هر کدام از ترکها چقدر باشد؛ اما این بدان معنا نیست که مسیرکشی PCB اهمیت کمتری دارد. اگر اولین بار است که طراحی PCB انجام می دهید، از این ۹ نکته در روتینگ PCB که قسمت کوچکی از نکات مسیر کشی PCB در دوره آلتیوم دیزاینر است، استفاده کنید.

آنچه در این مقاله میخوانید

به Auto Router اعتماد نکنید.

تقریباً در هر نرم افزار طراحی PCB ابزاری به نام Auto Router وجود دارد. به عنوان یک مبتدی، ممکن است خوشحال شوید که این یک راه آسان برای حل مشکلات مسیرکشی است. اما صبر کنید! مسیرکشهای خودکار، هرگز جایگزینی برای مسیرکشی دستی نمیشوند و فقط به چند دلیل باید از آنها استفاده کرد، از جمله اینکه میتوانید از Auto Router به عنوان الهام دهنده برای مسیرکشی برخی از ترکهایی که نمیتوانید روت کنید، استفاده کنید. اتوروتر ممکن است مسیر جدیدی را به شما نشان دهد که قبلا در نظر نگرفته بودید. این مورد یکی از نکات مسیر کشی PCB است که باید به آن بسیار زیاد توجه داشته باشید.

توانایی سازنده برد را بررسی کنید.

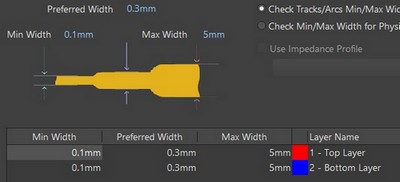

قبل از اینکه شروع به روتینگ ترکهای مسی کنید، ابتدا وقت بگذارید و از سازنده استعلام بگیرید و از الزامات حداقل عرض ترک، فاصله بین ترکها و تعداد لایههایی که میتواند بسازد، آگاه شوید. چرا؟ چون با دانستن این اطلاعات از قبل، می توانید مقادیر مینیمم (minimun) عرض ترک و مینیمم فاصله کلیرنس را در قوانین طراحی مربوط به نکات مسیر کشی PCB تنظیم کنید.

عرض ترکها را مشخص کنید.

وقتی جریان از ترکهای مسی عبور می کند، بسته به مقدار جریان عبوری، گرما تولید می شود و این همیشه یک نگرانی در مورد تجهیزات الکترونیکی است. کنترل عرض ترکها یکی از اولین راههای کاهش گرمای ایجاد شده بر روی برد است و هرچه ترک ها پهن تر باشند، الکتریسیته هنگام عبور با مقاومت کمتری مواجه میشود و در نتیجه گرمای کمتری تولید می شود.

برای تعیین عرض و ضخامت ترکها، از استاندارد IPC2221 استفاده کنید که بصورت جداگانه مقدار عرض ترکها را در لایههای داخلی و خارجی تعیین می کند.

یک توصیه – اگر می توانید از عرض ترکهای بزرگتر از آنچه که استاندارد تعیین می کند، استفاده کنید. هرچه عرض ترک بزرگتر باشد، احتمال اینکه بردی با اتصالات خراب به سازنده برگردانده شود، کمتر است.

فضای کافی بین ترک ها قرار دهید.

مهم است که فضای کافی بین تمام ترک ها و پدها در طرح PCB قرار دهید. چرا؟ اگر المانهای مسی را خیلی نزدیک به هم بچینید، در این صورت هنگام تولید برد و اتصال ناخواسته ترکها، با خطر اتصال کوتاه مواجه خواهید شد. به یاد داشته باشید، فرآیند تولید PCB صد در صد دقیق نیست، بنابراین شما همیشه باید برای ایمن ماندن، مقداری فاصله بین پدهای قطعات و ترکها قرار دهید. به عنوان حداقل، توصیه می کنیم همیشه فاصله ای بین ۷ الی ۱۰ میلی اینچ بین تمام پدهای مجاور و ترکهای روی برد قرار دهید. میتوان گفت این نکته یکی از مهم ترین نکات مسیر کشی PCB است.

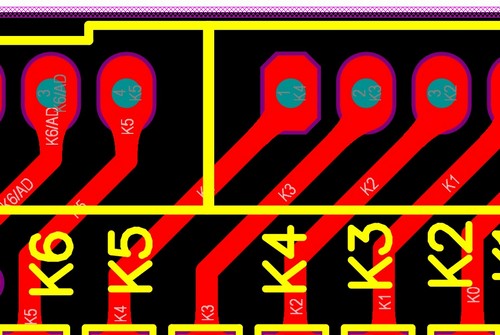

از زوایای ترک کشی 90 درجه خودداری کنید.

این را بارها و بارها می شنوید اگر با مهندسین و سازندگان صحبت کنید، که از زوایای ترک کشی 90 درجه استفاده نکنید. هنگامی که یک ترک دارای یک زاویه تیز است، گوشه بیرونی زاویه 90 درجه احتمال دارد باریک تر از عرض ترک استاندارد حک شود. البته این مورد بیشتر در گذشته احتمال داشت چون صنعت PCB در گذشته مانند زمان حال پیشرفت نکرده بود. اما در هر صورت استفاده از ترک کشی با زاویه 45 درجه هم باعث زیبایی در طراحی PCB می شود و هم حکاکی ترکها را بر روی برد برای سازنده آسانتر می کند.

بین ترکها و سوراخ هایی که به ارت وصل می شوند فضای کافی قرار دهید.

در فرآیند چیدمان قطعات، اگر فضای کافی در اطراف پیچهای متصل به ارت در نظر نگیرید، خطر ایجاد شوک بر روی برد وجود دارد. در نظر داشته باشید که تکیه کردن بر سولدر ماسک به عنوان عایق، تضمینی برای ایمنی نیست. بنابراین هنگام کار با سوراخهای متصل به ارت، همیشه به یاد داشته باشید که فضایی بیشتر از ابعاد فیزیکی پیچ در نظر بگیرید تا از ترکها و پدهای مجاور محافظت کنید.

۷ – همیشه یک Plane زمین ایجاد کنید.

داشتن یک زمین مشترک در PCB ضروری است زیرا به همه سیگنالها نقطه مرجع یکسانی برای اندازه گیری ولتاژ میدهد. اگر به جای استفاده از پلین زمین، از ترک کشی برای زمین استفاده کنید، تعداد زیادی اتصال زمین روی برد دارید که هر یک مقدار متفاوتی مقاومت و در نتیجه افت ولتاژ خاص خود را دارد که می تواند یک کابوس باشد.

برای جلوگیری از همه این مشکلات، توصیه می کنیم یک صفحه زمین اختصاصی در PCB ایجاد کنید. و این یکی از دلایل ارجحیت بردهای چند لایه به دو لایه و تک لایه است. در بردهای دو لایه سعی کنید لایه Bottom را کلا به زمین اختصاص دهید.

۸ – ترکهای تغذیه و زمین را پهن تر کنید.

همه ترکها در طرح PCB عرض یکسانی ندارند. عرض ترکهایی که قرار است بهعنوان مسیر تغذیه و زمین باشند، را افزایش دهید. جریان عبوری از مسیرهای تغذیه و زمین بیشتر است و اگر آنها را پهن نکنید، گرمای زیادی تولید می شود، که میتواند منجر به سوختن ترکها و خرابی برد شود. همچنین با ضخیم کردن ترکهای تغذیه و زمین تا حد امکان، در صورت نیاز به بازنگری و اصلاح طرح خود در آینده، می توانید به سرعت آنها را تشخیص دهید.

۹ – از Via برای انتقال حرارت استفاده کنید.

آخرین نکته از نکات مسیر کشی PCB مربوط به استفاده از via می باشد. Viaها نه تنها برای ایجاد اتصال الکتریکی بین لایهها بکار می روند، بلکه ابزار مناسبی هستند برای مواقعی که نیاز دارید گرما را از یک طرف برد به طرف دیگر انتقال دهید. در صورتی که نیاز داشته باشید گرما را از یکی از قطعاتی که گرمای زیادی تولید می کند، دفع کنید (مانند رگولاتورها) این کار مفید است. با قرار دادن چندین Via در زیر رگولاتور، می توانید دمای آن را کاهش دهید، که به نوبه خود، طراحی را در دراز مدت قابل اعتمادتر می کند.

هیچ دیدگاهی نوشته نشده است.